பலநிலை மையவிலக்கு பம்ப் என்றால் என்ன?

A பலநிலை மையவிலக்கு விசையியக்கக் குழாய்அதிக செயல்திறன் மற்றும் அதிகரித்த அழுத்தத்துடன் திரவங்களை நகர்த்த வடிவமைக்கப்பட்ட ஒரு வகை பம்ப் ஆகும். இது ஒரு தொடரில் அமைக்கப்பட்ட பல தூண்டிகளைக் கொண்டுள்ளது, ஒவ்வொன்றும் உருவாக்கப்படும் மொத்த அழுத்தத்திற்கு பங்களிக்கின்றன. பம்ப் முதன்மையாக உயர் தலை தேவைப்படும் அமைப்புகளில் பயன்படுத்தப்படுகிறது - அதாவது பம்ப் திரவத்தை கணிசமான உயரத்திற்கு உயர்த்த வேண்டும் அல்லது நீண்ட தூரம் கொண்டு செல்ல வேண்டும். இந்த பம்புகள் பெரும்பாலும் தொழில்துறை பயன்பாடுகளில் காணப்படுகின்றன, அங்கு அழுத்தம் இழப்புகளை சமாளிக்க அல்லது ஈர்ப்பு விசைக்கு எதிராக திரவத்தை உயர்த்துவதற்கு குறிப்பிடத்தக்க அளவு ஆற்றல் தேவைப்படுகிறது.

பலநிலை பம்பில் உள்ள ஒவ்வொரு தூண்டி அல்லது நிலையும் இணைந்து செயல்படுகிறது, ஒவ்வொரு அடுத்தடுத்த நிலையும் முந்தைய ஒன்றால் உருவாக்கப்பட்ட அழுத்தத்தை அடிப்படையாகக் கொண்டது. திரவம் ஒவ்வொரு தூண்டி வழியாக நகரும்போது, அதன் வேகம் அதிகரிக்கிறது, இதனால் திரவம் பம்பிலிருந்து வெளியேறும் நேரத்தில் அழுத்தம் ஒட்டுமொத்தமாக உயர வழிவகுக்கிறது. ஒற்றை-நிலை பம்ப் தேவையான தலையை வழங்க முடியாத பயன்பாடுகளுக்கு இந்த வழிமுறை பலநிலை மையவிலக்கு விசையியக்கக் குழாய்களை சிறந்ததாக ஆக்குகிறது.

பயன்பாடுகள்பலநிலை பம்ப்தொழில்துறையில் கள்

நீர் சுத்திகரிப்பு, வேதியியல் செயலாக்கம், மின் உற்பத்தி மற்றும் எண்ணெய் & எரிவாயு போன்ற தொழில்களில், பலநிலை மையவிலக்கு விசையியக்கக் குழாய்களின் முக்கியத்துவத்தை மிகைப்படுத்த முடியாது. நீண்ட செயல்பாட்டு காலங்கள் மற்றும் கோரும் நிலைமைகளில் அதிக செயல்திறனைப் பராமரிக்கும் திறனுக்காக இந்த விசையியக்கக் குழாய்கள் குறிப்பாக மதிக்கப்படுகின்றன. நீர் சுத்திகரிப்பு நிலையங்களில், பல்வேறு அளவிலான வடிகட்டுதல்களை அடைய அல்லது நுகர்வோருக்கு நீண்ட தூரத்திற்கு தண்ணீரை கொண்டு செல்ல தண்ணீரை அழுத்துவதற்கு பலநிலை விசையியக்கக் குழாய்கள் பயன்படுத்தப்படுகின்றன. எண்ணெய் மற்றும் எரிவாயு துறையில், கச்சா எண்ணெய், இயற்கை எரிவாயு மற்றும் சுத்திகரிக்கப்பட்ட பொருட்களை குழாய்கள் வழியாக அல்லது செயலாக்க ஆலைகளுக்கு இடையில் கொண்டு செல்வதற்கு அவை மிக முக்கியமானவை.

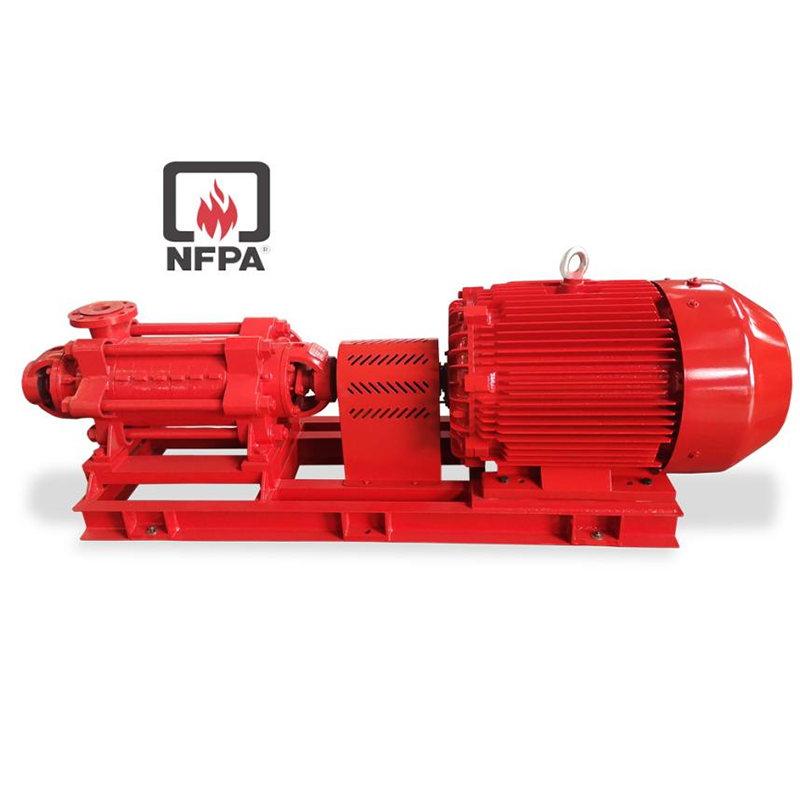

மேலும், தேவையில் ஏற்படும் மாறுபாடுகள் இருந்தபோதிலும், பம்பிங் அமைப்பு நிலையான ஓட்டத்தை பராமரிக்க வேண்டிய பயன்பாடுகளுக்கு அவற்றின் பல்துறை திறன் நீண்டுள்ளது. பல-நிலை பம்புகள் தீ அடக்கும் அமைப்புகள், HVAC அமைப்புகள் மற்றும் பெரிய அளவிலான நீர்ப்பாசன திட்டங்களில் கூட காணப்படுகின்றன. அவற்றின் தகவமைப்புத் திறன் திறமையான, உயர் அழுத்த திரவ கையாளுதலை நம்பியுள்ள பல தொழில்களில் அவற்றை இன்றியமையாததாக ஆக்குகிறது.

மையவிலக்கு விசையியக்கக் குழாய்களின் அடிப்படை செயல்பாட்டுக் கொள்கை

திரவ இயக்கத்தில் மையவிலக்கு விசையின் பங்கு

ஒவ்வொரு மையவிலக்கு விசையியக்கக் குழாயின் மையத்திலும் தூண்டியால் உருவாக்கப்படும் மையவிலக்கு விசை உள்ளது. திரவம் பம்பிற்குள் நுழையும் போது, அது தூண்டியின் மையத்திற்கு செலுத்தப்படுகிறது. தூண்டி கத்திகள் சுழன்று, திரவம் தூண்டியின் சுற்றளவு வழியாக வெளிப்புறமாக வீசப்படுகிறது. இந்த செயல் திரவத்தை துரிதப்படுத்துகிறது மற்றும் இயந்திர ஆற்றலை இயக்க ஆற்றலாக மாற்றுகிறது, இதனால் அழுத்தம் அதிகரிக்கிறது. மையவிலக்கு விசை அடிப்படையில் திரவத்தை மையத்திலிருந்து விலக்கி வைக்கிறது, இது பம்பின் வெளிப்புற விளிம்புகளில் உயர் அழுத்த மண்டலங்களை உருவாக்க வழிவகுக்கிறது.

இந்த அழுத்த வேறுபாடு திரவத்தை குறைந்த அழுத்த நுழைவாயில் பக்கத்திலிருந்து உயர் அழுத்த வெளியேற்ற பக்கத்திற்கு பாயச் செய்கிறது, இது திரவத்தின் தொடர்ச்சியான இயக்கத்தை அனுமதிக்கிறது. இந்த பரிமாற்றத்தின் செயல்திறன் தூண்டி வேகம், பம்ப் ஹவுசிங்கின் வடிவமைப்பு மற்றும் பம்ப் செய்யப்படும் திரவத்தின் வகை போன்ற காரணிகளைப் பொறுத்தது.

மையவிலக்கு விசையியக்கக் குழாயின் முக்கிய கூறுகள்

ஒரு மையவிலக்கு விசையியக்கக் குழாய் பொதுவாக உகந்த செயல்திறனை உறுதி செய்வதற்காக ஒன்றிணைந்து செயல்படும் பல முக்கிய கூறுகளைக் கொண்டுள்ளது. இவற்றில் பின்வருவன அடங்கும்:

- தூண்டி: திரவத்திற்கு இயக்க ஆற்றலை வழங்குவதற்குப் பொறுப்பான சுழலும் கூறு.

- உறை: பம்ப் வழியாக திரவ ஓட்டத்தை இயக்கும், தூண்டியைச் சுற்றியுள்ள வெளிப்புற ஓடு.

- உறிஞ்சும் மற்றும் வெளியேற்ற முனைகள்: பம்பிற்குள் திரவம் நுழைந்து வெளியேறும் நுழைவாயில் மற்றும் வெளியேற்றம்.

- தண்டு: சுழற்சி ஆற்றலை மாற்றும் வகையில், தூண்டியை மோட்டாருடன் இணைக்கும் ஒரு இயந்திர இணைப்பு.

- தாங்கு உருளைகள் மற்றும் முத்திரைகள்: உராய்வைக் குறைத்து கசிவைத் தடுக்கும் கூறுகள், சீரான மற்றும் திறமையான செயல்பாட்டை உறுதி செய்கின்றன.

ஒன்றாக, இந்த கூறுகள் ஆற்றல் இழப்பைக் குறைக்கும் அதே வேளையில் திரவத்தின் தொடர்ச்சியான இயக்கத்தை உறுதி செய்வதற்கு இணக்கமாக செயல்படுகின்றன.

பம்பிற்குள் திரவம் எவ்வாறு துரிதப்படுத்தப்பட்டு இயக்கப்படுகிறது

தூண்டி சுழலும்போது, அது திரவத்திற்கு இயக்க ஆற்றலை வழங்குகிறது. பம்பின் உறை இந்த இயக்க ஆற்றலை அழுத்த ஆற்றலாக மாற்ற வடிவமைக்கப்பட்டுள்ளது. திரவம் வால்யூட் (அல்லது டிஃப்பியூசர்) வழியாக ஆரமாக வெளிப்புறமாக நகர்கிறது, இது திரவத்தின் அழுத்தத்தை அதிகரிக்கும் போது படிப்படியாக வேகத்தைக் குறைக்கிறது. பின்னர் திரவம் அதிக அழுத்தத்தில் பம்பிலிருந்து வெளியேறி, அமைப்பின் அடுத்த பகுதிக்கு வழங்க தயாராக உள்ளது. இயக்க ஆற்றலில் இருந்து அழுத்த ஆற்றலாக மாறுவதே மையவிலக்கு விசையியக்கக் குழாய்களை மாறுபட்ட தூரம் மற்றும் உயரங்களுக்கு திரவப் போக்குவரத்திற்கு மிகவும் பயனுள்ளதாக ஆக்குகிறது.

பலநிலை வடிவமைப்பு: ஒற்றை-நிலை பம்புகளிலிருந்து இது எவ்வாறு வேறுபடுகிறது

பம்பிங் அமைப்புகளில் பல நிலைகளைப் பயன்படுத்துவதன் நன்மைகள்

பலநிலை விசையியக்கக் குழாய்களின் முதன்மையான நன்மை, அதிக அழுத்தங்களை உருவாக்கும் திறனில் உள்ளது, இது திரவத்தை நீண்ட தூரத்திற்கு அல்லது அதிக உயரங்களுக்கு நகர்த்த வேண்டிய பயன்பாடுகளுக்கு அவசியம். பல நிலைகளைப் பயன்படுத்துவதன் மூலம், இந்த விசையியக்கக் குழாய்கள் பல நிலைகளில் அழுத்த அதிகரிப்பை விநியோகிக்கின்றன, எந்தவொரு ஒற்றை தூண்டுதலிலும் அழுத்தத்தைக் குறைத்து, அமைப்பின் ஒட்டுமொத்த செயல்திறனை மேம்படுத்துகின்றன.

கூடுதலாக, பல-நிலை பம்புகள் ஒரே நேரத்தில் பல ஒற்றை-நிலை பம்புகளைப் பயன்படுத்துவதை விட மிகவும் கச்சிதமானதாகவும் செலவு குறைந்ததாகவும் இருக்கும். ஒவ்வொரு தூண்டுதலும் உகந்த அழுத்த வரம்பிற்குள் செயல்படுவதால், இயந்திர தேய்மானம் மற்றும் கிழிவைக் குறைப்பதால் அவை மென்மையான செயல்பாட்டையும் வழங்குகின்றன.

பலநிலை பம்புகளை நம்பியிருக்கும் பொதுவான தொழில்கள்

பலநிலை மையவிலக்கு விசையியக்கக் குழாய்கள் பல்வேறு தொழில்களில் இன்றியமையாதவை. நீர் மற்றும் கழிவுநீர் சுத்திகரிப்புத் துறையில், அவை நீர் அழுத்தத்தை அதிகரிக்கவும், தலைகீழ் சவ்வூடுபரவல் வடிகட்டுதல் அமைப்புகளிலும் பயன்படுத்தப்படுகின்றன. எண்ணெய் மற்றும் எரிவாயுவில், அவை மேல்நிலை மற்றும் கீழ்நிலை பயன்பாடுகளில் சேவை செய்கின்றன, கச்சா எண்ணெயை பம்ப் செய்வதிலிருந்து சுத்திகரிக்கப்பட்ட பொருட்களை சேமிப்பு வசதிகளுக்கு வழங்குவது வரை. பலநிலை பம்புகளை நம்பியுள்ள பிற முக்கிய தொழில்களில் மருந்துகள், உணவு பதப்படுத்துதல், சுரங்கம் மற்றும் தீ பாதுகாப்பு அமைப்புகள் ஆகியவை அடங்கும்.

பலநிலை விசையியக்கக் குழாய்களில் பம்பிங் செயல்முறையைப் புரிந்துகொள்வது

முதல் கட்டத்தில் நீர் அல்லது திரவ நுழைவு மற்றும் ஆரம்ப உந்துவிசை

உறிஞ்சும் முனை வழியாக திரவம் பம்பிற்குள் நுழையும் போது இந்த செயல்முறை தொடங்குகிறது. முதல் கட்டத்தில், தூண்டி திரவத்தைப் பெற்று அதற்கு வேகத்தை வழங்கத் தொடங்குகிறது. மையவிலக்கு விசை திரவத்தை வெளிப்புறமாகத் தள்ளுகிறது, அங்கு அது பம்ப் உறையை நோக்கி செலுத்தப்படுகிறது. பின்னர் உறை திரவத்தை அடுத்த தூண்டியை நோக்கி செலுத்துகிறது, அங்கு அழுத்தம் அதிகரிக்கத் தொடங்குகிறது.

கட்டிட அழுத்தத்தில் ஒவ்வொரு கட்டத்தின் பங்கும்

திரவம் ஒவ்வொரு கட்டத்தையும் கடந்து செல்லும்போது, அழுத்தம் தொடர்ந்து அதிகரித்து வருகிறது. முதல் தூண்டி ஒரு சிறிய அளவு அழுத்தத்தை மட்டுமே சேர்க்கக்கூடும், ஆனால் அடுத்தடுத்த தூண்டிகள் படிப்படியாக அதிக அளவிலான அழுத்தத்தை அளிக்கின்றன. திரவம் இறுதி கட்டத்தை அடையும் நேரத்தில், அது தேவையான அளவிற்கு அழுத்தம் கொடுக்கப்பட்டு, வெளியேற்றத்திற்கு தயாராக இருக்கும்.

தேவையான நிலைகளின் சரியான எண்ணிக்கை அமைப்பின் குறிப்பிட்ட தேவைகளைப் பொறுத்தது. எடுத்துக்காட்டாக, ஒரு அமைப்புக்கு 200 அடி தலை தேவைப்பட்டால், இரண்டு-நிலை பம்ப் ஒரு நிலைக்கு 100 அடி தலையை உருவாக்கக்கூடும், அதே நேரத்தில் நான்கு-நிலை பம்ப் ஒரு நிலைக்கு 50 அடி தலையை உருவாக்கும், சுமையை மிகவும் திறமையாக விநியோகிக்கும்.

அமைப்புக்கு அழுத்தம் எவ்வாறு வழங்கப்படுகிறது

திரவம் இறுதி உந்துவிசை வழியாகச் சென்றவுடன், அது விரும்பிய அழுத்தம் மற்றும் ஓட்ட விகிதத்தில் பம்பிலிருந்து வெளியேறுகிறது. வெளியேற்ற முனை திரவத்தை அமைப்பிற்குள் செலுத்துகிறது, இதில் குழாய்வழிகள், சேமிப்பு தொட்டிகள் அல்லது அழுத்தப்பட்ட திரவம் தேவைப்படும் வேறு எந்த கூறுகளும் அடங்கும். முழு செயல்முறையும் திரவம் குறைந்தபட்ச ஆற்றல் இழப்பு மற்றும் நிலையான அழுத்தத்துடன் கொண்டு செல்லப்படுவதை உறுதி செய்கிறது.

பலநிலை மையவிலக்கு விசையியக்கக் குழாயின் செயல்திறனைப் பாதிக்கும் காரணிகள்

பலநிலை மையவிலக்கு விசையியக்கக் குழாயின் செயல்திறனைப் பல வெளிப்புற காரணிகள் பாதிக்கலாம். உதாரணமாக, தூண்டியின் வேகம் திரவத்திற்கு வழங்கப்படும் இயக்க ஆற்றலைப் பாதிக்கிறது, இதனால் ஓட்டம் மற்றும் அழுத்தம் இரண்டையும் பாதிக்கிறது. தடிமனான திரவங்களுக்கு நகர அதிக ஆற்றல் தேவைப்படுவதால் திரவ பாகுத்தன்மை முக்கிய பங்கு வகிக்கிறது, இது பம்ப் செயல்திறனைக் குறைக்கும். கூடுதலாக, வெப்பநிலை மாற்றங்கள் திரவ பண்புகளை மாற்றக்கூடும், இது பம்ப் செயல்திறனில் மாறுபாடுகளுக்கு வழிவகுக்கும், குறிப்பாக வெப்பநிலை உணர்திறன் கொண்ட பொருட்களைக் கையாளும் போது.

பலநிலை மையவிலக்கு பம்பை எப்போது தேர்வு செய்ய வேண்டும்

சரியான பலநிலை மையவிலக்கு விசையியக்கக் குழாயைத் தேர்ந்தெடுப்பது, தேவையான தலை, ஓட்ட விகிதம் மற்றும் திரவ பண்புகள் போன்ற காரணிகளைக் கருத்தில் கொள்வதை உள்ளடக்கியது. கூடுதலாக, பயன்பாட்டின் குறிப்பிட்ட தேவைகளான ஆற்றல் திறன், இடக் கட்டுப்பாடுகள் மற்றும் ஆயுள் ஆகியவற்றை மதிப்பீடு செய்ய வேண்டும். உயர் அழுத்த விநியோகம் தேவைப்படும்போது, குறிப்பாக அதிக லிஃப்ட் அல்லது நீண்ட தூர போக்குவரத்து தேவைகளைக் கொண்ட அமைப்புகளில், பலநிலை மையவிலக்கு விசையியக்கக் குழாய் பெரும்பாலும் சிறந்த தேர்வாகும்.

செங்குத்து vs கிடைமட்ட பலநிலை பம்புகள்

சரியான உள்ளமைவைத் தேர்ந்தெடுப்பதன் முக்கியத்துவம்

செங்குத்து அல்லது கிடைமட்ட பலநிலை பம்பைத் தேர்ந்தெடுப்பது வெறுமனே விருப்பத்தின் விஷயம் அல்ல; இது பம்பிங் அமைப்பின் ஒட்டுமொத்த செயல்திறன், ஆயுட்காலம் மற்றும் செலவு-செயல்திறனை பாதிக்கும் ஒரு முக்கியமான முடிவாகும். சரியான தேர்வு நிறுவலுக்குக் கிடைக்கும் இடம், தேவையான அழுத்தம் மற்றும் ஓட்ட விகிதங்கள் மற்றும் பம்ப் செய்யப்படும் திரவத்தின் வகை உள்ளிட்ட பல காரணிகளைப் பொறுத்தது. ஒவ்வொரு பம்ப் வகையின் வடிவமைப்பு வேறுபாடுகள் மற்றும் பயன்பாட்டு சூழ்நிலைகளைப் புரிந்துகொள்வது சரியான முடிவை எடுப்பதற்கு முக்கியமாகும்.

செங்குத்து மற்றும் கிடைமட்ட விசையியக்கக் குழாய்களுக்கு இடையிலான வடிவமைப்பு வேறுபாடுகள்

கட்டுமானம் மற்றும் தளவமைப்புசெங்குத்து பலநிலை பம்ப்

செங்குத்து பலநிலை பம்புகள், மோட்டாரை பம்ப் இம்பெல்லர்களுடன் இணைக்கும் செங்குத்து தண்டுடன் வடிவமைக்கப்பட்டுள்ளன. இந்த வடிவமைப்பு பொதுவாக ஒன்றன் மேல் ஒன்றாக அமர்ந்திருக்கும் அடுக்கப்பட்ட நிலைகளைக் கொண்டுள்ளது, திரவம் கீழிருந்து பம்பிற்குள் இழுக்கப்பட்டு மேலே வெளியேற்றப்படுகிறது. இந்த பம்புகள் பொதுவாக கச்சிதமானவை மற்றும் தரை இடத்தை விட உயரம் ஒரு கட்டுப்படுத்தும் காரணியாக இருக்கும் சூழ்நிலைகளுக்கு ஏற்றவை. அவை பெரும்பாலும் கிணறுகள், தொட்டிகள் அல்லது பிற செங்குத்து இடைவெளிகளில் பொருத்தப்படுகின்றன, திரவ உட்கொள்ளலுக்கு உதவ ஈர்ப்பு விசையைப் பயன்படுத்துகின்றன.

ஆழமான கிணறு உந்தி அல்லது பம்ப் குறிப்பிடத்தக்க செங்குத்து தலையைக் கையாள வேண்டிய இடங்கள் போன்ற உயர் அழுத்த வெளியீடு தேவைப்படும் பயன்பாடுகளுக்கு செங்குத்து வடிவமைப்பு மிகவும் பயனுள்ளதாக இருக்கும். திரவம் பயணிக்க தெளிவான, நேரான பாதையை வழங்குவதன் மூலம், ஆற்றல் இழப்புகளைக் குறைத்து, செயல்திறனை அதிகரிக்க இந்த அமைப்பு வடிவமைக்கப்பட்டுள்ளது.

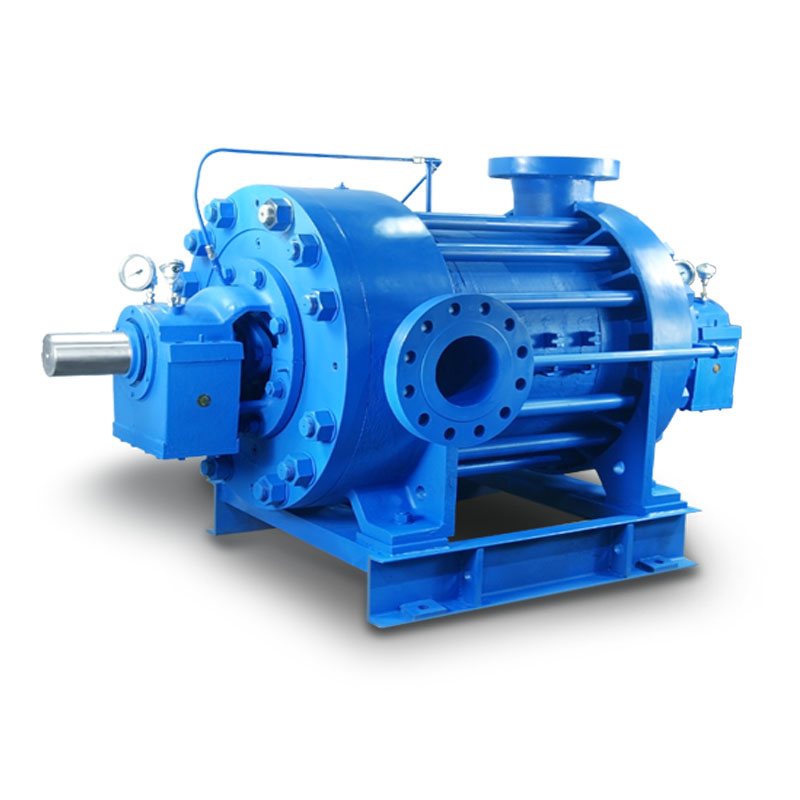

கட்டுமானம் மற்றும் தளவமைப்புகிடைமட்ட பலநிலை பம்ப்s

இதற்கு நேர்மாறாக, கிடைமட்ட பலநிலை பம்புகள் மோட்டாரை இம்பெல்லர்களுடன் இணைக்கும் ஒரு கிடைமட்ட தண்டைக் கொண்டுள்ளன. இந்த பம்புகள் பொதுவாக செங்குத்து மாதிரிகளை விட அகலமாகவும் நீளமாகவும் இருக்கும், நிலைகள் அருகருகே சீரமைக்கப்படும். கிடைமட்ட பம்புகள் பொதுவாக மிகவும் நிலையான அடித்தளத்தைக் கொண்டுள்ளன மற்றும் அவற்றின் நேரடியான வடிவமைப்பு காரணமாக பராமரிக்க எளிதானது. இந்த அமைப்பு திரவம் ஒரு கிடைமட்ட பாதையில் பாய்வதை உறுதி செய்கிறது, இது பம்ப் பெரிய அளவுகளைக் கையாள வேண்டிய பயன்பாடுகளுக்கு அல்லது ஒரு சிறிய செங்குத்து ஏற்பாடு சாத்தியமில்லாத இடங்களில் சிறந்தது.

கிடைமட்ட வடிவமைப்பு பொதுவாக இடம் குறைவாக உள்ள தொழில்துறை சூழல்களில் பயன்படுத்தப்படுகிறது, ஆனால் பம்ப் அதிக ஓட்ட விகிதங்களை ஏற்க வேண்டும் அல்லது கணினி தேவைகள் காரணமாக பம்பை கிடைமட்ட நோக்குநிலையில் வைக்க வேண்டும்.

செங்குத்து பலநிலை விசையியக்கக் குழாய்களின் நன்மைகள் மற்றும் தீமைகள்

செங்குத்து விசையியக்கக் குழாய்களின் நன்மைகள்

செங்குத்து பலநிலை பம்புகள் பல தனித்துவமான நன்மைகளை வழங்குகின்றன. முதன்மை நன்மைகளில் ஒன்று அவற்றின் சிறிய அளவு. இந்த பம்புகள் ஆழமான கிணறு நிறுவல்கள் அல்லது சிறிய தடம் தேவைப்படும் பகுதிகள் போன்ற வரையறுக்கப்பட்ட கிடைமட்ட இடத்தைக் கொண்ட இடங்களுக்கு ஏற்றவை. இந்த வடிவமைப்பு திரவங்களை செங்குத்தாக நகர்த்துவதற்குத் தேவையான இயந்திர வேலையின் அளவையும் குறைக்கிறது, குறிப்பாக ஆழமான அமைப்புகளில்.

கூடுதலாக, கிடைமட்ட விசையியக்கக் குழாய்களுடன் ஒப்பிடும்போது செங்குத்து விசையியக்கக் குழாய்களுக்கு பெரும்பாலும் குறைவான அடித்தளங்களும் குறைவான கட்டமைப்பு ஆதரவும் தேவைப்படுகின்றன, இதனால் சில பயன்பாடுகளில் அவற்றை நிறுவுவது எளிதாகிறது. அவற்றின் வடிவமைப்பு, குறைந்த ஆற்றல் இழப்புடன் உயர் அழுத்த, உயர்-தலை சூழ்நிலைகளை திறம்பட நிர்வகிக்க அனுமதிக்கிறது.

கிடைமட்ட விசையியக்கக் குழாய்களின் நன்மைகள்

கிடைமட்ட பலநிலை பம்புகள் அவற்றின் நம்பகத்தன்மை மற்றும் பராமரிப்பின் எளிமைக்கு பெயர் பெற்றவை. அவற்றின் அகலமான, நிலையான அடித்தளம், செங்குத்து பம்புகளுடன் பொதுவான கவலையாக இருக்கும் எடை விநியோகம் தொடர்பான சிக்கல்களுக்கு அவற்றைக் குறைக்கிறது. கிடைமட்ட பம்புகளின் வடிவமைப்பு, வழக்கமான ஆய்வுகள், பராமரிப்பு மற்றும் பழுதுபார்ப்புகளுக்கான பாகங்களை எளிதாக அணுக உதவுகிறது, இது செயலிழப்பு நேரம் மற்றும் செயல்பாட்டு செலவுகளைக் குறைக்கிறது.

செயல்திறனைப் பொறுத்தவரை, கிடைமட்ட விசையியக்கக் குழாய்கள் அதிக ஓட்ட விகிதங்களைக் கையாள்வதில் மிகவும் பயனுள்ளதாக இருக்கும், இதனால் அதிக அளவு திரவம் ஒப்பீட்டளவில் குறுகிய முதல் நடுத்தர தூரங்களுக்கு கொண்டு செல்லப்பட வேண்டிய தொழில்துறை சூழல்களில் பயன்பாடுகளுக்கு ஏற்றதாக அமைகிறது.

செங்குத்து vs கிடைமட்ட பலநிலை பம்புகளின் பயன்பாடுகள்

செங்குத்து பலநிலை விசையியக்கக் குழாய்களுக்கான சிறந்த பயன்பாடுகள்

இடம் மிகவும் பிரீமியமாகவும், உயர்-தலை செயல்திறன் தேவைப்படும் பயன்பாடுகளிலும் செங்குத்து பல-நிலை பம்புகள் பொதுவாகப் பயன்படுத்தப்படுகின்றன. நீர் வழங்கல் அமைப்புகள், நீர்ப்பாசனம் மற்றும் கழிவுநீர் சுத்திகரிப்பு நிலையங்கள் போன்ற குறிப்பிடத்தக்க ஆழங்களிலிருந்து பம்ப் திரவத்தை உயர்த்த வேண்டிய ஆழ்துளை கிணறு பயன்பாடுகளில் அவை பயன்படுத்த ஏற்றவை. கூடுதலாக, தொட்டிகள் மற்றும் தண்டுகள் போன்ற வரையறுக்கப்பட்ட செங்குத்து இடைவெளிகளுக்குள் பம்ப் வைக்கப்படும் பயன்பாடுகளில் செங்குத்து பம்புகள் பெரும்பாலும் பயன்படுத்தப்படுகின்றன.

கிடைமட்ட பலநிலை விசையியக்கக் குழாய்களுக்கான சிறந்த பயன்பாடுகள்

கிடைமட்ட பலநிலை பம்புகள் பொதுவாக அதிக ஓட்டம், மிதமான முதல் உயர் அழுத்த அமைப்புகளை உள்ளடக்கிய பயன்பாடுகளில் பயன்படுத்தப்படுகின்றன. வேதியியல் செயலாக்கம், தீ பாதுகாப்பு அமைப்புகள் மற்றும் பெரிய அளவிலான நீர் விநியோகம் போன்ற பெரிய தொழில்துறை அமைப்புகளில் பயன்படுத்த அவை சரியானவை. பராமரிப்பின் எளிமை மற்றும் நிலையான, அணுகக்கூடிய வடிவமைப்பு ஆகியவை முக்கியமான கருத்தாக இருக்கும் பயன்பாடுகளுக்கும் இந்த பம்புகள் சிறந்தவை.

இடுகை நேரம்: பிப்ரவரி-28-2025

sales@tkflow.com

sales@tkflow.com